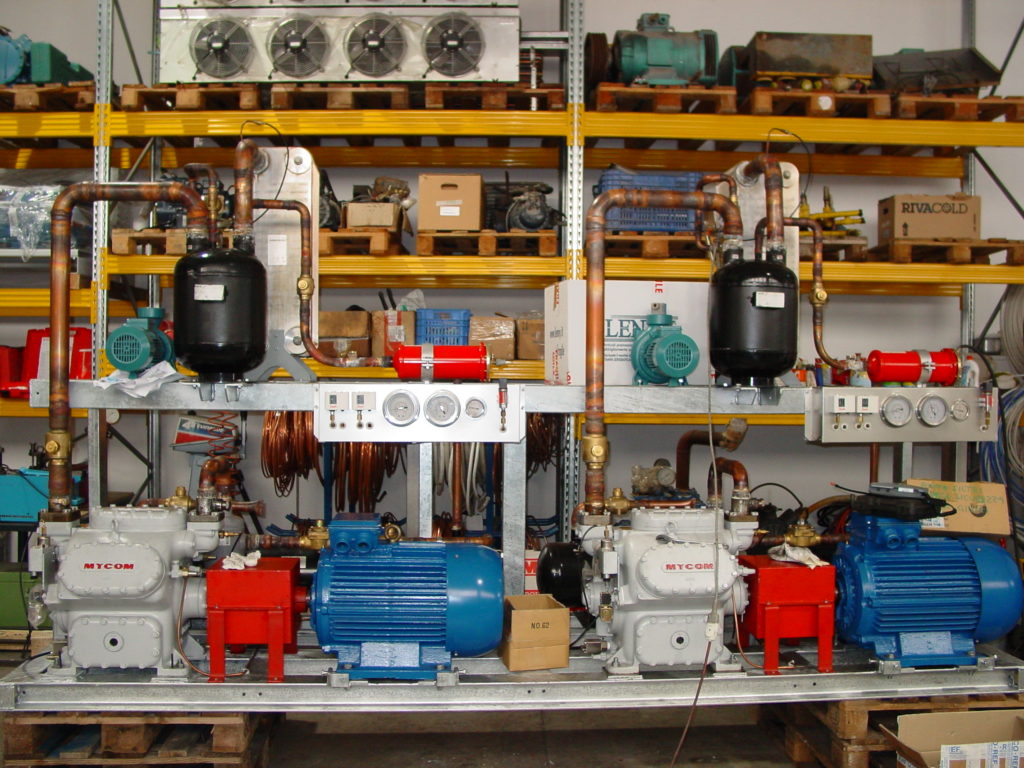

Impianto frigorifero a Freon da 180kW di potenza frigorifera a bassa carica per celle di conservazione di prodotti ortofrutticoli e per sale di lavorazione, con funzionamento ad acqua glicolata.

L’impianto è composto da due gruppi di compressione MYCOM, con condensatore evaporativo, per poter essere completamente indipendenti.

Il Freon, limitato alla sola sala macchine, raffredda una soluzione di acqua glicolata che permette la refrigerazione di tutte le utenze.

L’alimentazione degli aereorefrigeranti è controllata tramite opportune valvole di regolazione a tre vie. Queste permettono una regolazione della potenza frigorifera, oltre che dell’umidità della cella stessa.

Per la conservazione dei prodotti ortofrutticoli è infatti indispensabile controllare, oltre la temperatura, anche l’umidità, le quali variano in base al prodotto.

In conclusione, gli sbrinamenti sfruttano un sistema di recupero di calore dai compressori, che scaldano una soluzione di acqua glicolata fino a circa + 30°C.

Con questa tecnica è possibile sbrinare tutti gli aerorefrigeranti con la massima efficienza, senza dispendio di ulteriore energia.

GLYCOLATE WATER REFRIGERATORS

Freon refrigeration system with 180 kW of low charge refrigeration power for fruit and vegetable storage cells and for processing rooms, with glycol water operation.

The refrigeration system consists of two MYCOM compression units, with evaporative condenser, completely independent.

Freon, limited only to the engine room, cools a solution of glycol water which allows the refrigeration of all utilities.

The supply of the air coolers is controlled by means of suitable three-way regulation valves, which allow the regulation of the cooling capacity as well as the humidity of the cell.

For the conservation of fruit and vegetables it is in fact essential to control, in addition to the temperature, also the humidity, which varies according to the product.

The defrosts exploit a heat recovery system from the compressors, which heat a glycol water solution up to about + 30°C.

With this technique it is possible to defrost all the air coolers with maximum efficiency, without wasting additional energy.